PCBA代料加工重点环节梳理(1)

本人在PCBA加工、SMT贴片加工行业工作多年,对相关方面略有了解。一个PCBA加工项目看似简单,好象就是把BOM清单上的各种物料贴装到PCB上测试合格即可。但所涉及的环节很多,物料的选择与采购,物料的整理与管控,PCBA加工生产过程中印刷、贴装、回流焊工艺流程的设计与过程控制、首件检测、AOI、X-ray、ICT、功能测试等,每一个环节都不可掉以轻心。PCBA业内常说,我们干的是非常苦逼的事,但要想干得牛逼却非常的难。本人所在的深圳市优勤电子有限公司专业从事PCBA代工代料,SMT贴片加工、电子元器件采购、插件后焊、电子成品组装等业务。以下就PCBA代料加工重点环节进行梳理,分SMT一般加工流程、机器设备、SMT制程能力、质量测试及元器件封装等作简要介绍。

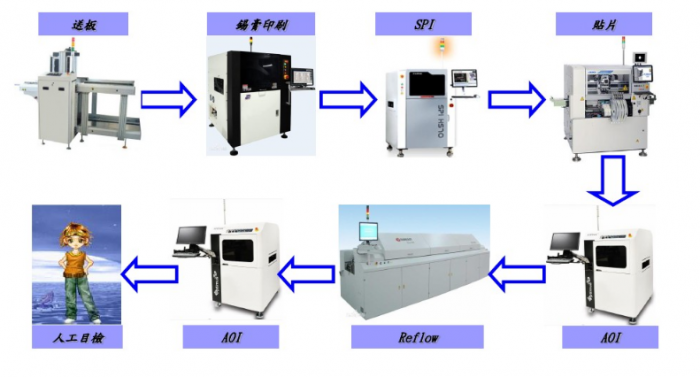

一、SMT的一般加工流程,请看下图

相比与PCB复杂的工艺流程,SMT的加工流程很容易理解。上PCB板进行印刷锡膏,然后作锡膏检测,一般专业一点应该做3D SPI检测,确保锡膏的印刷质量。SPI(Solder Paste Inspection)就是锡膏检测仪。如果没有在线的SPI,最少也要每天定期做离线的锡厚检测,因为有60-70%的SMT质量问题发生在锡膏印刷环节,在印刷环节控制好了,可以避免后续很多可能发生的质量问题,因此,做锡膏检测尤为重要。随后就是贴装元器件了,一般先贴小元件(Chips, Component , SMC), 后贴大器件( Devices, SMD)。小元件多用高速机贴,大器件多用多功能机贴。业内说“2+1”的配置是指一条SMT线上,配置两条高速贴片机和一台多功能贴片机。

再下来就是炉前AOI了,但在多数工厂的SMT线体配置中,几乎都没有在回流炉前配备AOI。因为绝大部分产品只要锡膏印刷好,贴装正确精准,调整好合理的炉温曲线,一般不会有什么问题。为了节省机器与人工成本,现实中90%的SMT厂把这一环节的AOI设备及检测流程给删除了。接下来贴装好元器件的PCBA过回流焊是必不可少的环节。一般来说回流焊炉温区越多越好,市场上多见的有8温区、10温区、16温区的。回流焊分预热 (Pre-heat), 恒温( Soak), 回焊区( Reflow), 冷却区( Cooling) 四个阶段。

经回流焊出来,就要经过AOI检测了,业内叫炉后AOI。前面说了炉前AOI一般SMT工厂都省了,炉后AOI是不能省的。炉后AOI有的是离线AOI,有的是在线AOI,有是的2D AOI,有的是3D AOI。 如果是在线的3D AOI那就是比较先进的设备与工艺流程了。目前用3D AOI的还比较少。AOI中文叫自动光学检测,原理是将一块标准合格的PCBA板的各元器件图象存在电脑中,其他的PCBA与这一合格PCBA进行比对,如有问题,AOI机器会提示。AOI可以检测以下不良,见下图:

结合以上内容,为了理解及记忆,深圳优勤电子将AOI所能检测的缺陷编成了下面四句口诀:

AOI检测不可松, 漏错偏反少锡洞。 短路污染包翘脚, 立碑溢胶虚假空。 (初学者可以对照上图记忆口诀)。当然,AOI对对不可见焊点无能为力,如电路错误,焊料过量,引脚微浮等。

最后就是人工目检了,如果前段的检测比较严格,这儿主要检测外观,如刮花、露铜等。但对于客户而言,这块是有必要检测一下漏贴、错贴、反贴的。漏贴、错贴、反贴用机器检测就是用首件检测仪或AOI作检测,客户可以抽检,保证批量不会出问题。最原始的办法也是目检,在BOM上标出不贴的位号,有极性的元器件(IC,二极管、电解电容等)的位号,在针对PCBA作一一检查。这里有针对漏贴的元器件检测有一个小技巧,因为PCB板上绝大部分已经贴上了元器件,所以应该选择看没有贴的位置,这些位置相对较少。一眼从PCB上扫过去,除了这些不应贴的位置外,如果其他位置你发现还有没有贴上元器件的,那就属于漏贴了。漏贴是很低级的错误,但我知道的很多工厂都很难避免。目前理论上大谈精益制造、智能制造,工业互联网,现实中一般平常的中低端工厂还是先完全杜绝低级的加工错误更为迫切。

如果贴过邮票寄过信件(暴露年龄了),这个过程比较容易想清楚,对比一下SMT加工流程就很容易理解了。首先在信封(相当于空白的PCB)上涂抹胶水(相当于印刷锡膏),你要注意胶水抹平抹匀(相当于是在做锡膏检测),拿出邮票(相当于是元器件),对准抹好胶水位置贴上邮票(相当于贴片机贴装元器件),贴上后作检查,如果位置不准,还可以趁胶水未干,移动一下邮票(相当于AOI检测),最后将贴好邮票的信封放在干燥通风处晾干(相当于过回流焊)。

SMT加工流程讲完了,我们再讲一下SMT线体配置的机器设备。以下内容整理自深圳市优勤电子内部培训资料“2 SMT优勤电子培训资料”。

二、SMT加工主要相关生产设备:主要有印刷机、贴片机、回流炉(其他的SPI,AOI,X-ray,首件检测仪,ICT等放在检测设备中讲)。

1、锡膏印刷机

锡膏印刷机的主要品牌有美国的MPM,英国的DEK(这两家市占率很高)。日本的Minami, Hitachi,德国的Ekra ,中国东莞的GKG(凯格:“亚洲第二,全球第二”),正实(Right)。这里值得一提的是中国的品牌GKG,很多工厂用该品牌的自动锡膏印刷机,质量也相当不错。锡膏印刷精度可达±25um,锡膏品牌有千住,乐泰,阿尔法、同方、美克等。一般都是要求用305的无铅锡膏(锡:96.5%,银:3.0%,铜:0.5%)。

2、贴片机:是最关键的SMT线体配置设备,其成本占整个线体50%-70%。如果说SMT线体三大主要设备分别是锡膏印刷机、贴片机、回流炉,那么,在几乎所有的SMT加工厂的配置中,都可以看到中国品牌的锡膏印刷机和回流炉,却无法看到一台中国产的贴片机。高端市场还是被外国占领了,国人当自强啊。

谈谈贴片机的品牌。

高速贴片机:富士 Fuji如NXT系列, 松下 Panasonic如NPM系列

西门子ASM Siplace, 环球,飞利浦, Hitachi, 安必昂Assembleon 前三家是高端市占率最高的。中速贴片机:雅马哈 Yamaha, Juki ( 收购Sony), Samsung, Mirae, Mydata 。大厂必用前三家的机器,中小厂多用Juki,Yamaha和Samsung的机器,或二手的前三家机器。中小工厂的一般只用一种品牌的贴片机,这样便于贴片机的维修、工程师的人员招聘及培训。

贴片机结构有动臂式,复合式,转塔式,大规模平行系统。现在一般工厂用的多是除转塔式的其他三种结构。转塔式过于笨重,在寸土寸金的珠三角太过占地方。大规模平行系统的模组机如Fuji的NXT三代,适合于做大批量的加工订单才能发挥其效率,因此,中小厂缺少这样类型的订单,少有这种配置。

谈到贴片机的贴片速度常谈到一个词CPH,即Chips Per Hour,准确意思是指每小时在200mmX200mm的贴片面积范围内贴装小元器件(Chips)的数量。如Juki RS-1在最佳条件下CPH为42000点,当然这是理想值,与汽车厂家标注每百公里油耗是一个道理,实际操作中因各种条件偏差较大。不过,以下数值对于评估SMT线体的加工能力可以作为参考:

动臂式机器贴装精度好:5K-20K CPH (多功能机)

复合式和转塔机速度快:20K-50K CHP (高速机)

大型平行系统速度最快: 50K-100K CHP(高速机)

关于贴片机的贴装精度,一般来讲,贴装Chips元器件要求达到±0.1mm,贴装高密度、窄间距的SMD至少要求达到±0.06mm甚至要求达到±0.01mm。现实当中,我们要求中小型的SMT工厂至少要能贴装英制0201的元器件,如果能贴装英制01005(0.4X0.2mm) 或03015(0.3X0.15mm)的元器件更好。

3、回流炉

回流炉的品牌有美国的BTU, Heller,德国的ERSA (爱莎),SEHO,荷兰的Soltec, 日本的Antom, 中国的劲拓、创益、日东等。

回流焊是SMT加工的关键工序,必须在受控条件下进行。回流焊工序需要正确设置、分析与优化回流焊的温度曲线,对于复杂的双面回流工艺、双面BGA工艺在产前要做细致周到的分析与工艺流程控制。

本文就分享到这吧,后续有关SMT工艺能力、检测设备、元器件封装等相关知识,深圳市优勤电子(www.yq-smt.com)期待下次有机会再与大家一起探讨与学习。